產品介紹?

? 航空燃氣輪機和渦輪機振動診斷的重要方向是建?模診斷。建模提供了一個機會,將某些機器缺陷的存?在與振動信號中存在的跡象聯(lián)系起來。其中一個缺陷?是航空發(fā)動機和渦輪機軸出現(xiàn)裂縫是不允許的。因?此,診斷系統(tǒng)重要的任務是及時檢測裂紋并預測其?進展。轉子中出現(xiàn)裂紋,導致局部剛度降低。剛度損失?的值取決于裂紋的幾何特性。如果施加重力等靜載?荷,轉子旋轉時裂紋打開和關閉。因此,軸的剛度每?一個周期都會發(fā)生變化。轉子系統(tǒng)的裂紋導致振動信?號[1]發(fā)生以下變化:?·?由于剛度降低引起的靜態(tài)偏轉的增加,轉速1?倍諧波振幅增加。?·?由于轉子剛度不對稱,轉速的2倍分量的外?觀。?·?由于裂紋的周期性開閉而旋轉的3х轉速部件?的出現(xiàn)。該數(shù)學模型的主要任務是考慮盡可能多的因素,?描述裂紋發(fā)生部位剛度局部變化的值和規(guī)律。?有幾種方法可以模擬裂縫。在較簡單的情況下,?通過降低整個軸[2,3,4]的徑向剛度來模擬裂紋。在其?他情況下,發(fā)生裂縫的軸部分被等效的梁元件所取?代。計算這些元素的剛度矩陣的系數(shù),考慮裂縫和變?化的每個周期。在工作中,利用考慮裂紋的梁截面的?慣性矩計算有裂紋的梁構件的剛矩矩陣。在工作中,?根據固體破壞力學方程計算了該元素的[6]剛度矩陣。?可通過連接軸位置的邊界部分來模擬裂紋,并給出裂?紋力矩剛度[7,8]。?當轉子旋轉時,根據其開關的不同而產生的裂紋?剛度的變化,可以用不同的數(shù)學方法來描述。在最簡?單的情況下,可以假設裂紋只有兩個位置:完全?打開或完全關閉,階躍函數(shù)可以用數(shù)學方法來描述其?剛度變化[4]。Work[3]描述了最廣泛的剛度變化模?型。其中之一是加斯奇方程。剛度的變化取決于靜力?相位和裂紋相位之間的夾角,由傅里葉級數(shù)的17次諧?波描述。同一篇文章給出了梅斯和戴維斯方程,其中?剛度隨角度根據余弦定律而變化。在楊模型中,剛度?隨余弦定律的變化?研究人員提供的深度。?本文在現(xiàn)有方法的基礎上建立了裂紋模型,并提?出了突出精確轉子檢測指標的方法。?該算法包含在動力學R4軟件程序[9]中,該程序?代表了對復雜轉子系統(tǒng)動態(tài)行為計算的專用系統(tǒng)。

裂縫模型?

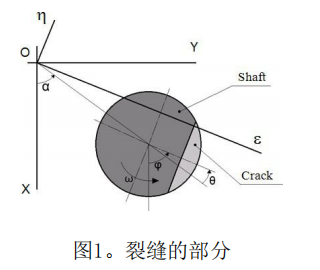

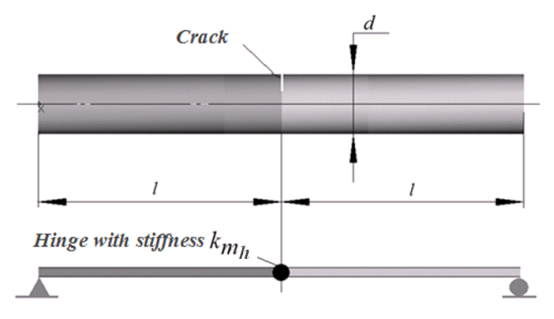

? 在公認的模擬概念中,軸模型中的裂紋被替換為?一個彈性鏈接,將軸分為兩個部分,并用可變系數(shù)的?剛度矩陣來描述。如果無裂紋,則完成軸部件部分之?間的應變相容性條件,因此禁止所有相互位移。我們?介紹了位于裂紋區(qū)域的旋轉坐標系ηOε,圖1。它的?起源與固定坐標系XYZ的起源重合。軸執(zhí)行兩個運動,?繞Z軸適當旋轉和進動。當描述裂紋時,我們只考慮圍?繞η軸和ε軸的旋轉。在其他自由度下的位移被忽略?了。

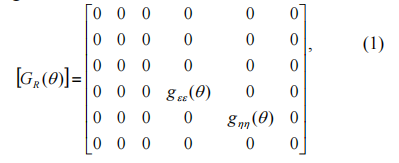

旋轉坐標系中模擬裂紋的彈性矩陣可寫如下:

?

? 在哪里q = j -a相位差,jj?-軸的旋轉不同角度,α?-?進動角;??gee?(q)和ghh?(q?) -?變量彎矩彈性系數(shù)。

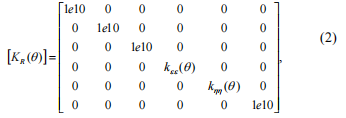

? 靈活性取決于角度q因為當軸旋轉時,裂紋會打開和關閉。 剛度矩陣是通過對?[GR?(q)]矩陣求逆得到的,主對角線上的零柔度系數(shù)導致獲得趨于無窮大的剛度系數(shù)。 我們將此類剛度系數(shù)的值限制為 1е10 N/m; 這個假設對結果沒有顯著影響,即我們得到

使用以下等式將剛度矩陣轉換為固定坐標系:

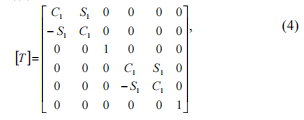

在哪里[T]-旋轉矩陣(4),在哪里C1 = cos(j), S1 = sin(j).

乘以與等式(3)對應的矩陣,我們得到:

? ??我們進行了一些轉換,使我們有機會更簡單地描述裂紋剛度矩陣及其系數(shù)獲取算法。 與 Maes 模型相對應,可以假設有裂紋的圓梁的徑向柔度由余弦定律從最小值變?yōu)樽畲笾怠?span style="color: rgb(0, 0, 0); font-family: " times="" new="" font-size:="">

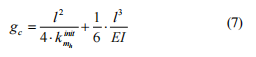

?其中 g0 - 無裂紋梁的柔度(最小值),gc - 有開裂梁的柔度(最大值)。

?我們用彎矩剛度kinit?mh???的鉸鏈代替裂紋。 梁邊界條件應提供其靜態(tài)可定義性,如圖 2 所示。

圖2 鉸鏈置換裂紋

則得到開裂軸突出部分的徑向撓度為:

? ?其中 E - 楊氏模量,I - 軸截面的徑向慣性矩,kinit mh - 對應于完全開放裂紋的等效連桿的力矩剛度系數(shù)。

? ??該方程有兩個被加數(shù)——與裂紋有關的柔度和無裂紋梁的柔度。 它需要注意的是,無論梁的形狀、邊界條件和裂紋位置如何,其對一般梁柔韌性的貢獻僅取決于系數(shù) kinit mh ,即 第一個求和。

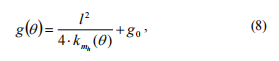

? ?當梁旋轉時,裂紋截面的柔韌性會發(fā)生變化。 我們得到以下信息:

? ? 哪里?go= -無裂紋梁的柔韌性,(q) kmh- 給定q的當前力矩剛度系數(shù)。

-無裂紋梁的柔韌性,(q) kmh- 給定q的當前力矩剛度系數(shù)。

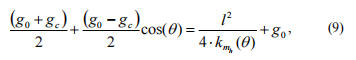

將兩個方程(5)和(7)積分,我們得到:

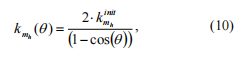

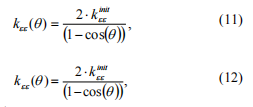

? ? 其中服用式(6)考慮我們得到變化的規(guī)律力矩剛性取決于階段?q?差異:

????

????

? ? ?獲得的等效連桿的力矩剛度僅取決于軸直徑、材料特性和裂紋深度。 軸中裂紋位置的變化,包括支撐單元在內的軸的特性不會改變等效連桿的力矩剛度(在

條件是有裂紋的截面在有裂紋的截面的任何部分保持不變

獲得)。

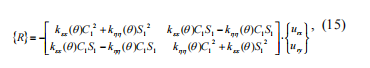

? ?回到之前得到的剛度矩陣,其剛度系數(shù)可寫為:

其中?k?initee?, kinithh??-全開裂紋對應軸上的力矩剛度初始值。

?kinitee??, kinithh?計算的任務可以通過兩種方式解決。 第一個是矩的計算FEM 程序中的剛度。 二是運用斷裂力學理論。 如果已知開裂的幾何形狀、軸直徑和材料特性 [7,10],則可以計算開裂局部撓度系數(shù)的值。

? ?帶裂紋轉子系統(tǒng)的仿真算法

? ?應通過以下步驟來獲得裂紋的力矩剛度系數(shù)。

1. 完整的轉子模型是在專門的程序之一中創(chuàng)建的,用于分析轉子動力學(對于例如,在 Dynamics R4 中)。

2. 有裂紋的轉子部分高亮顯示。

3. 裂縫將軸段分成兩個子系統(tǒng)。 由變量矩陣描述的鏈接

剛度系數(shù)?[K(q,j)]的尺寸為 6x6 放置在子系統(tǒng)之間。

4. 開裂的初始力矩剛度系數(shù)kinitee ?, kinithh?由給出的方法得到多于。 這些數(shù)據是用于計算的初始數(shù)據。

結合運動方程計算連桿模擬裂紋剛度矩陣系數(shù)

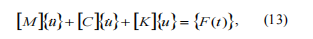

每個q的轉子系統(tǒng)。 在描述非線性動力模型的非線性陳述矩陣方程轉子系統(tǒng)如下:

? ? ? ?其中[M ] – 慣性系數(shù)矩陣;?[C] – 阻尼和陀螺儀系數(shù)矩陣 [K] - 剛度系數(shù)矩陣; { u&&}?,{ u&}?,{u} – 相應的振動加速度、振動速度和振動位移列; {F(t)} - 任何類型的動態(tài)載荷——內部和外部。

等效連桿的剛度矩陣可分為常量和變量兩部分,下列為真:

? ?[KC ] 包含在 [K] 系統(tǒng)的一般剛度矩陣中。 矩陣 ( ) [ q j ] n , K 用于計算非線性連接的反應:

? ? ?其中urx?, ury– 截面圍繞相應軸的相互旋轉。系統(tǒng)的最終運動方程為:

? ? ?其中urx?, ury– 截面圍繞相應軸的相互旋轉。系統(tǒng)的最終運動方程為:

? ?

?給定的方程可以用數(shù)值方法求解,如 Runge-Kutta 法、Newmark 法等。

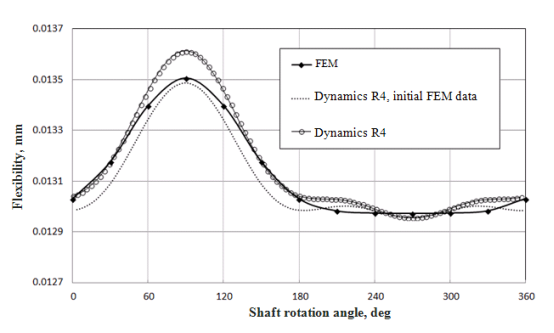

? ? 建議算法的充分性是通過比較兩個支撐梁的靈活性與

在有限元系統(tǒng)中并根據 Dynamics R4 中的假定算法獲得的裂紋。 任務是計算裂紋和力之間不同階段的裂紋截面中單位力作用下的梁撓度。

? ? 圖 3 顯示了建議算法的檢查結果。 比較三個結果:

- 使用有限元法 (FEM) 計算柔韌性。 在有限元系統(tǒng)中計算了裂紋梁模型的徑向柔度,適用于裂紋角位置的整個范圍;

- 使用 Dynamics R4 計算靈活性,使用 FEM 獲得初始數(shù)據。?

? ? 全開裂紋的力矩剛度初始值?kinitee?,?kinithh是求解方程(7)的kinitmh得到的,并用有限元法計算相應方向有裂紋 gc 的梁的徑向柔度。 根據(10)定律,中間角裂紋位置的彎矩剛度從較小值變?yōu)檩^大值;

? ?- 使用 Dynamics R4 計算靈活性。 完全開放裂紋的彎矩初始數(shù)據?kinitee??,?kinithh??使用斷裂力學算法[7, 10] 解析獲得。 力矩靈活性值中間角裂紋位置根據定律 (10) 從較小值變?yōu)檩^大值。

圖 3 每轉一圈裂紋截面梁柔度的變化

? ? ?

??FEM 模型的計算結果與 Dynamics R4 中的模型計算結果相近。 通過分析獲得的初始條件的計算結果與 FEM 結果的差異小于 1%。 同時,初始剛度的分析計算速度比 FEM 計算快得多,并且需要更少的工作時間,因此更易于使用。

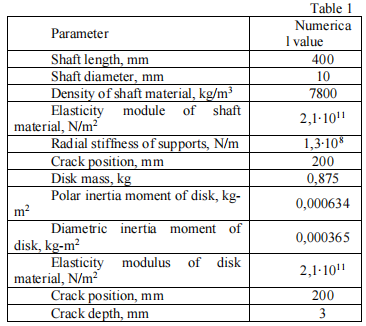

有裂紋轉子的幾何形狀和參數(shù)

? ?選擇帶裂紋轉子的幾何形狀以顯示算法工作的最佳優(yōu)勢,如表 1。帶有中心盤的轉子,支架放置在軸端。

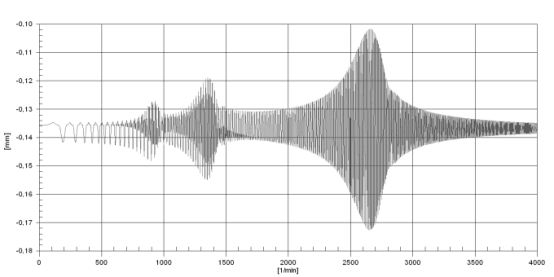

仿真結果

為了顯示裂紋對動態(tài)轉子行為的影響,轉子加速度在 0 到

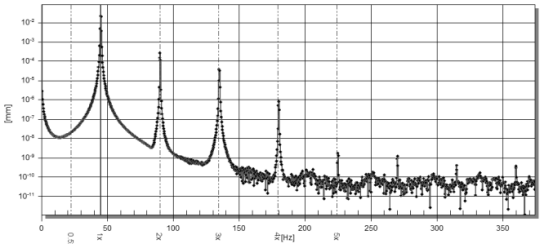

4000 轉。 只有重力有外部影響。 這種轉子的第一個臨界速度為wcr?=2643,6 rpm (44,06 Hz)。 圖 4 顯示了獲得的幅頻特性。

圖 4 裂紋截面的幅頻特性

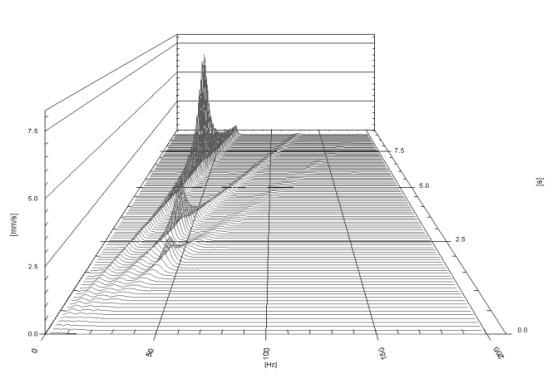

? ? 在距臨界速度 1/3 和 1/2 處,參數(shù)共振是力矩循環(huán)變化的結果出現(xiàn)僵硬。 級聯(lián)圖顯示了 1x、2x 和 3x 轉子諧波,圖 5。

圖 5 轉子加速至 4000 rpm 時的振動速度級聯(lián)圖

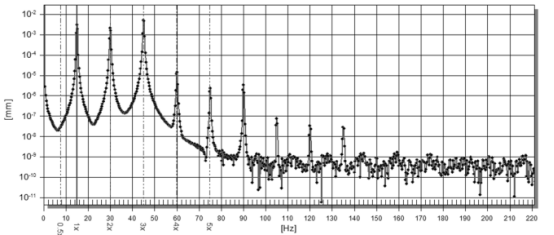

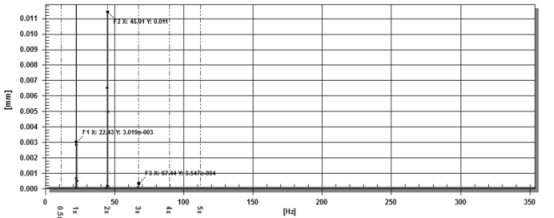

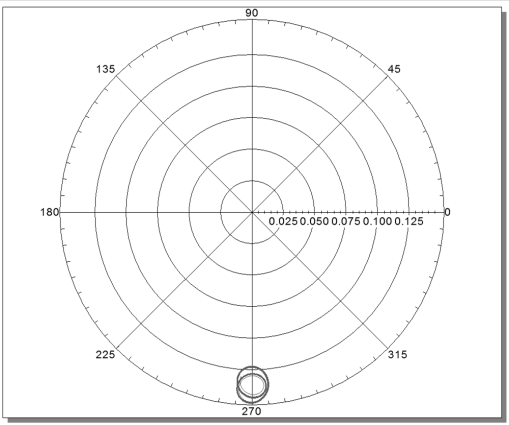

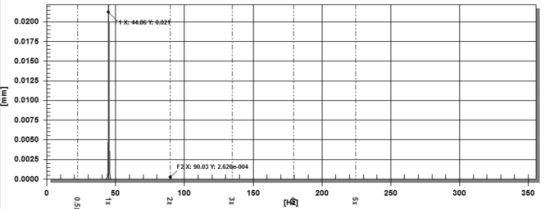

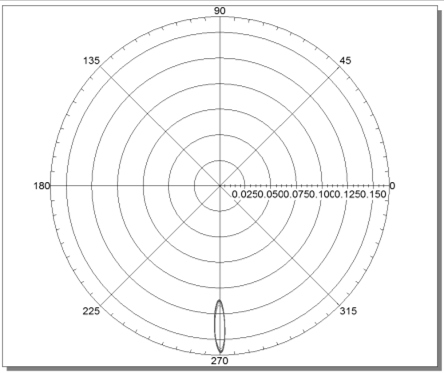

下面給出了動態(tài)轉子特性(光譜和軌道)在w =1/3wcr?, w =1/ 2wcr ,w = wcr?。 只有轉子重量代表外部載荷。

圖 6 對數(shù)坐標中1/3 wcr區(qū)域的信號頻譜

圖 7 線性坐標中1/3 wcr?區(qū)域的信號譜

圖 81/3 wcr狀態(tài)下裂紋截面轉子中心軌道

圖 9 對數(shù)坐標中1/2 wcr區(qū)域的信號譜

圖 10 線性坐標中1/2 wcr?區(qū)域的信號頻譜

圖 11?1/2 wcr?狀態(tài)下裂紋截面轉子中心軌道

圖 12wcr?區(qū)域的對數(shù)坐標信號譜

圖 13 線性坐標中wcr區(qū)域的信號譜

圖 14wcr?狀態(tài)下裂紋截面轉子中心軌道

圖 14wcr?狀態(tài)下裂紋截面轉子中心軌道

? ?

? 獲得的結果表明,次諧波共振的出現(xiàn)可能是裂紋出現(xiàn)的診斷標志。 檢測多個轉子諧波的最佳診斷機制是第一臨界速度的 1/3 范圍。 轉子頻率的三個諧波幅值接近于它。

? ? 結論

? ? 開發(fā)的裂紋模型在帶裂紋轉子動態(tài)特性分析算法中的應用

大大減少了建模和分析所需的時間。計算結果表明,軸的裂紋所研究的轉子在1/3?wcr?, 1/3?wcr?,?wcr?狀態(tài)下引起參數(shù)共振,這是轉子的結果頻率為 1x、2x、3x、4x 等的諧波。在實際測試中,有機會突出顯示兩個或三個轉子諧波。存在次諧波共振、多次諧波和軸運動軌道的變化斷面可能有裂紋出現(xiàn)的跡象。同時應該考慮到的概率在實際實踐中檢測裂紋取決于其幾何形狀和深度、所用設備的靈敏度、軌道傳感器的存在等。因此,所提出的模型應主要被視為在振動診斷領域培訓工程師的工具,并獲得限制裂紋診斷標志的值。

?