一、簡介

Inconel?625 (IN625) 是一種鎳基固溶體高溫合金,具有通過 Nb/Mo 溶質(zhì)強化的 Ni-Cr 基體 [1]。 IN625具有高強度、高斷裂韌性和良好的耐腐蝕性能,在船舶和能源行業(yè)有很多應(yīng)用,例如渦輪發(fā)動機部件、燃料和排氣系統(tǒng)以及化學(xué)加工部件。 IN625還具有優(yōu)良的焊接性和抗熱裂性。這些特性使 IN625 成為各種增材制造 (AM) 技術(shù)[2-7] 的近期新進展中的主要合金,在當今使用的 5500 多種合金中,只有少數(shù)現(xiàn)有合金符合 AM 強加的嚴格的可印刷性標準 [8] ]。

可印刷性代表了 AM 的固有和基本挑戰(zhàn)。與這一挑戰(zhàn)相關(guān)的一個核心問題是在快速凝固和隨后的熱循環(huán)過程中產(chǎn)生的殘余應(yīng)力,局部冷卻速率高達 1×106°C/s 到 1×107°C/s [9]。例如,AM IN625 上的中子衍射測量表明,在單個組件內(nèi),殘余應(yīng)力變化可高達 1 GPa [6,10]。這種量級的殘余應(yīng)力會導(dǎo)致零件變形,引入致命缺陷,并對制造零件的機械性能和性能產(chǎn)生不利影響 [11,12]。雖然已經(jīng)開發(fā)了多種策略來減少制造過程中引入的殘余應(yīng)力,例如優(yōu)化掃描模式 [13,14] 或加熱基板 [15],但消除應(yīng)力熱處理仍然是較常見和比較可靠的方法以減輕殘余應(yīng)力。

與 AM 相關(guān)的另一個普遍現(xiàn)象是微隔離 [16,17]。在傳統(tǒng)的制造過程中,宏觀偏析表現(xiàn)為從毫米到厘米甚至米的長度尺度上的成分變化 [18]。 AM 中熔池的有限尺寸會產(chǎn)生更多局部微偏析,這主要是由于合金元素在液相和固相基體相中的溶解度不同。在鎳基高溫合金(如 IN625)中,微觀偏析導(dǎo)致難熔元素(例如 Mo 和 Nb)在枝晶間區(qū)域附近的高濃度 [19]。分配系數(shù) k,定義為枝晶中心和枝晶間區(qū)域的質(zhì)量濃度比,描述元素偏析的程度。在 IN625 焊縫中,Mo 和 Nb 的 k 值通常分別為 0.95 和 0.50 [20]。在使用粉末激光床融合 (PLB-F) 制造的 AM IN625 中,熱力學(xué)模擬預(yù)測 Mo 和 Nb 的 k 值分別約為 0.3 和 0.1 [19]。換句話說,與傳統(tǒng)焊接工藝相比,增材制造可能導(dǎo)致更局部和更極端的元素偏析。

消除殘余應(yīng)力的需要和微偏析的存在會對微觀結(jié)構(gòu)控制和優(yōu)化產(chǎn)生不利的影響。 AM IN625 就是一個很好的例子,因為它的局部成分遠遠超出 IN625 的標準成分范圍,盡管粉末成分和平均標稱成分都在標準范圍內(nèi),但制造出來的零件并不是到處都是 IN625 [21]。按照 AM 機器制造商的建議,在 870°C 下進行一小時的應(yīng)力消除熱處理 [22],對于消除殘余應(yīng)力非常有效。然而,它也引入了大量的大 δ 相沉淀物,這是對 IN625 性能產(chǎn)生負面影響的相。在 800°C 下進行兩個小時的替代應(yīng)力消除熱處理也證明對降低殘余應(yīng)力是有效的。然而,它仍然會產(chǎn)生大量 δ 相沉淀物,主要尺寸超過 600 nm。一個單獨的策略是使用高溫均質(zhì)熱處理完全消除微觀偏析。例如,在 1150°C 下熱處理一小時可使合金完全均質(zhì)化。然而,這種熱處理促進了晶粒生長,并且由于溫度平衡所需的時間以及所需的高退火溫度,對于工業(yè)規(guī)模的大型零件來說,實施起來既具有挑戰(zhàn)性又成本高昂。

這些復(fù)雜的因素促使工業(yè)需要研究使用低溫應(yīng)力消除熱處理的可行性。為了了解 AM IN625 的微觀結(jié)構(gòu)響應(yīng),在本研究中,我們主要使用基于同步加速器的原位散射和衍射方法研究了 AM IN625 合金在 700°C 下的固態(tài)轉(zhuǎn)變動力學(xué)。具體來說,我們使用 X 射線衍射來監(jiān)測相變動力學(xué)和小角度 X 射線散射來評估沉淀物的形態(tài)變化。與大多數(shù)關(guān)于熱處理對鎳基高溫合金影響的研究相比,在實驗中證據(jù)主要是從顯微鏡和內(nèi)部 X 射線衍射數(shù)據(jù)中收集的,同步加速器測量通過原位實驗探測固定且明顯更大的樣品體積,從而可以明確確定退火動力學(xué)。 這樣的結(jié)果也更具統(tǒng)計代表性。 來自相同樣品體積的動力學(xué)結(jié)果通過 CALPHAD(相圖和熱化學(xué)計算機耦合)方法的熱力學(xué)預(yù)測來闡明。

2。材料和方法

2.1. 材料制作和樣品制備

在 ASTM 增材制造鎳合金 UNS N06625 標準規(guī)定的允許成分范圍內(nèi)。供應(yīng)商提供的成分列于表 1 中。制造參數(shù)包括 Nd:YAG 激光器,工作功率為 195 W,掃描速度為 800 mm/s,艙口間距為 100 μm。在制造過程中,熔池寬度在 105 到 115 μm 之間變化。關(guān)于制造的更多細節(jié)可以在別處找到[19]。

表 1. 本工作中使用的原始 IN625 原料粉末的測量組成,由供應(yīng)商提供的數(shù)據(jù)表提供,并根據(jù) ASTM E1019 標準以及 IN625 的允許組成范圍確定。質(zhì)量分數(shù)在5%到25%之間的元素的測試相對不確定度為值的±5%,質(zhì)量分數(shù)在0.05%和4.99%之間的元素為值的±10%,質(zhì)量分數(shù)小于0.049%的元素是值的±25%。

2.2. 原位掃描電子顯微鏡(SEM)

我們使用掃描電子顯微鏡 (SEM) 對制造和熱處理的樣品進行異位顯微結(jié)構(gòu)檢查。 JEOL S-7100F (JEOL, Ltd., Akishima, Tokyo, Japan) 場發(fā)射 SEM 配備了 Oxford X-MAXN (Oxford Instruments Plc., Abingdon, UK) 能量色散 X 射線光譜 (EDS) 檢測器。我們在 15 kV 下操作 SEM。

為了評估熱處理對 IN625 微觀結(jié)構(gòu)的影響,我們將 IN625 樣品封裝在真空安瓿中,并在 700°C 和 800°C 下進行熱處理。我們按照標準金相程序拋光 SEM 樣品,用王水蝕刻表面,并用 SEM 進行微觀結(jié)構(gòu)分析。對于這種表征,成像樣品表面平行于構(gòu)建方向,允許捕獲樹突和樹突間區(qū)域的微觀結(jié)構(gòu)信息。

2.3.原位同步加速器小角度X射線散射和X射線衍射

我們在美國阿貢國家實驗室高級光子源的 USAXS 設(shè)施中進行了基于同步加速器的原位超小角 X 射線散射 (USAXS)、小角 X 射線散射 (SAXS) 和 XRD 測量[23]。原位 USAXS 和 SAXS 監(jiān)測由熱處理引起的固態(tài)轉(zhuǎn)變過程中的形態(tài)變化。在其檢測范圍內(nèi),原位 XRD 提供有關(guān)固態(tài)轉(zhuǎn)變性質(zhì)的信息。結(jié)合起來,USAXS、SAXS 和 XRD 覆蓋了從 1 × 10-4 ?-1 到 ≈6.5 ?-1 的連續(xù)散射 q 范圍。這里,q = 4π/λ sin(θ),其中 λ 是 X 射線波長,θ 是散射角 2θ 的二分之一。有關(guān)此設(shè)置的更多詳細信息可以在其他地方找到 [24]。

在這項研究中,我們使用了 21 keV (λ = 0.5904 ?) 的單色 X 射線。樣品處的 X 射線通量密度約為 1013 mm-2 s -1 。將制造好的樣品機械拋光至約 50 μm 的厚度。我們使用 Linkam 1500 熱臺來控制溫度。在室溫下進行初始測量后,我們在 700°C 下進行了 10.5 小時的等溫保持,從室溫到目標溫度的加熱速率為每分鐘 200°C。 USAXS、SAXS 和 XRD 的數(shù)據(jù)采集時間分別為 90 秒、30 秒和 60 秒,測量時間分辨率約為 5 分鐘。測量體積區(qū)域的空間尺寸對于 USAXS 為 0.8 mm × 0.8 mm,對于 SAXS 和 XRD 為 0.8 mm × 0.2 mm。

2.4. 熱力學(xué)計算

高溫合金 [25,26]。為了與實驗觀察到的降水事件進行比較,我們使用 TC-PRISMA 模塊 [27-29] 計算了降水動力學(xué)。該模塊基于 Langer-Schwartz 理論 [30] 和 Kampmann-Wagner 數(shù)值方法 [31,32],通過整合 CALPHAD 提供的熱力學(xué)和擴散信息,計算多組分和多相系統(tǒng)中析出物的成核、生長和粗化說明。模擬輸出包括粒度分布、數(shù)密度、平均半徑和體積分數(shù)的隨時間演變。關(guān)于 CALPHAD 計算的更多細節(jié)可以在別處找到 [33]。

3。結(jié)果與討論

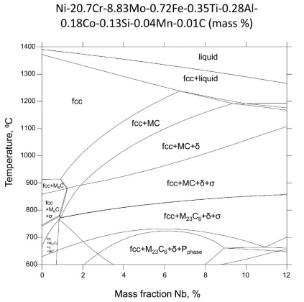

圖 1 顯示了表 1 中列出的粉末成分的平衡 Nb 等值線。除了 FCC 基體之外,MC、M23C6、σ、P 和 δ 是熱力學(xué)穩(wěn)定的平衡相。 δ 尤其是在 600 至 ≈1200 ℃ 的寬溫度范圍內(nèi)是穩(wěn)定的,這取決于 Nb 的質(zhì)量分數(shù)。我們之前已經(jīng)確定,由于液相和固相中溶解度的差異導(dǎo)致溶質(zhì)排斥,在預(yù)制的 IN625 中存在顯著的枝晶間區(qū)域的微觀偏析 [19,34]。 Scheil-Gulliver 模型和 DICTRA 預(yù)測的基于 CALPHAD 的凝固模擬使用有限元分析熱模型預(yù)測作為輸入表明 Mo 和合金元素的極端微觀偏析鈮。 例如,預(yù)測的 Nb 質(zhì)量分數(shù)在二次枝晶核之間從 ≈2% 到 ≈22% 不等,這遠遠超出了 3.15% 到 4.15% 之間的 Nb 允許范圍(表 1)。 先前的同步加速器 SAXS 測量表明,微偏析集中在枝晶間中心附近,尺度為 10 nm [35],這與模型預(yù)測一致 [19]。 這種極端的微觀偏析有效地使制造的 IN625 零件在所有地方都不符合 IN625 的規(guī)格,從而導(dǎo)致該合金發(fā)生意外和有害的固態(tài)轉(zhuǎn)變。

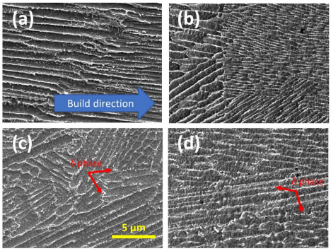

圖 2 顯示了 AM IN625 在四種不同條件下的 SEM 圖像(圖 2a,制造時,圖 2b,700°C 下一小時,圖 2c,700°C 下 24 小時,圖 2d,800°C 下一小時C),成像表面平行于構(gòu)建方向。在所有四個圖像中都可以看到樹枝狀微觀結(jié)構(gòu)。對制造試樣的 EDS 分析表明,枝晶間區(qū)域富含 Nb 和 Mo,枝晶區(qū)域富含 Ni 和 Cr。不同熱處理條件對微觀結(jié)構(gòu)的影響是微妙的,在 700°C 下熱處理一小時導(dǎo)致在測量條件下沒有視覺上可觀察到的差異。相比之下,在 700 °C 下長時間的熱處理促進了在枝晶間區(qū)域附近形成片狀形態(tài)的沉淀物。該相的形態(tài)與之前對 δ 相的觀察一致,Nb 和 Mo 濃度越高,δ 相的成核越有利[33]。

圖 1. IN625 相圖的穩(wěn)態(tài) Nb 等值線截面,假設(shè)成分為 Ni-20.7Cr-8.83Mo-0.72Fe-0.35Ti-0.28Al-0.18Co-0.13Si-0.04Mn-0.01C(質(zhì)量百分比) )。

圖 2. AM IN625 在四種不同條件下的微觀結(jié)構(gòu) (a) 制造時,(b) 在 700 °C 下熱處理一小時后,(c) 在 700 °C 下熱處理 24 小時后,以及 (d) ) 在 800 °C 下熱處理一小時后。 成像表面都平行于構(gòu)建方向。 (c,d) 中的紅色箭頭突出顯示了血小板 δ 相沉淀物。

如圖 2c(700°C 下 24 小時)所示,在 800°C 下進行 1 小時熱處理會導(dǎo)致類似的微觀結(jié)構(gòu)變化,并形成 δ 相沉淀物。我們注意到,在圖 2c、d 中,δ 沉淀物的尺寸相當。熱處理持續(xù)時間的差異表明 δ 相沉淀物的析出動力學(xué)在 800°C 時比在 700°C 時大大加速,這與之前為 AM IN625 構(gòu)建的 TTT 圖 [33,36] 一致。析出物生長的這種減緩對于殘余應(yīng)力消除熱處理來說可能是顯著的。先前的中子衍射殘余應(yīng)力實驗表明,在 870°C [6] 下進行 1 小時熱處理和在 800°C [10] 下進行 2 小時熱處理可以有效地將殘余應(yīng)力降低到初始制造時的 13% 以下水平。然而,在這些溫度下的熱處理為δ相沉淀物的沉淀創(chuàng)造了有利的熱力學(xué)條件。在這兩種情況下(870°C 下一小時和 800°C 下兩小時),δ 相沉淀物的主要尺寸具有 ≈500 nm 的可比標稱尺寸 [21,24]。這些大的析出物優(yōu)先在枝晶間區(qū)域生長,降低了 IN625 的延展性、斷裂韌性和耐腐蝕性 [37,38]。

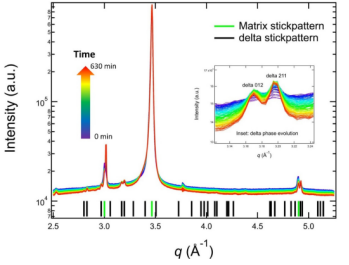

圖 3 顯示了 AM IN625 的原位 XRD 數(shù)據(jù),該數(shù)據(jù)在 700°C 等溫保持 10.5 小時期間獲得。 在室溫下熱處理之前獲得的 XRD 數(shù)據(jù)表明,IN625 在其制造狀態(tài)下具有 FCC 基質(zhì)相,晶格常數(shù)為 (3.595 ± 0.002) ?,沒有額外的可檢測相。 值得注意的是,同步加速器 XRD 測量是使用單光子計數(shù)探測器通過高通量和高穿透性 X 射線進行的。 這種測量靈敏度意味著相圖中預(yù)測的平衡相而不是基體相沒有足夠的時間在構(gòu)建過程中形成任何顯著數(shù)量。 單相制造的基質(zhì)相代表了后續(xù)固態(tài)相變的起點。

圖 3. AM IN625 在 700°C 等溫?zé)崽幚砥陂g獲得的原位同步加速器 XRD 數(shù)據(jù)。 插圖顯示了 δ 012 峰和 δ 211 峰的演變。 數(shù)據(jù)采集時間遵循箭頭色標。 計算出的棒狀圖案對應(yīng)于 FCC 基質(zhì)相和正交 δ 相。

在熱處理過程中獲得的原位 XRD 數(shù)據(jù)使我們能夠監(jiān)測熱致相變。如圖 3 所示,XRD 數(shù)據(jù)在 700°C 下持續(xù)演變,主要特征是新峰族的峰強度單調(diào)增加。這些新峰屬于正交結(jié)構(gòu)。圖 3 中的棒狀圖案是基于晶格參數(shù)分別為 5.109 ?、4.232 ? 和 4.487? 的正交相和晶格常數(shù)為 3.626 ? 的 FCC 相計算得出的。這些晶格參數(shù)是 700°C 時的值,用于直接比較棒狀圖案和原位實驗數(shù)據(jù)。 δ 峰較弱。因此,我們使用插圖來突出 δ 相的兩個特征峰(δ 012 和 δ 211)的時間相關(guān)變化。除了峰強度的持續(xù)增長之外,我們還觀察到峰寬變窄,這表明沉淀物增長。

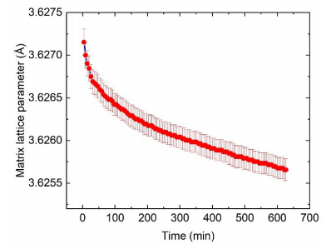

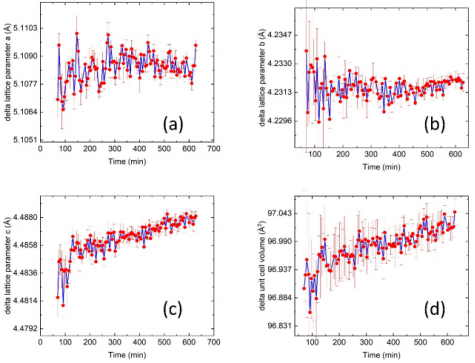

基于原位 XRD 的仔細分析可以揭示 FCC 基質(zhì)和沉淀物的結(jié)構(gòu)變化。圖 4 顯示了 FCC 矩陣的晶格常數(shù)的演變。我們觀察到晶格常數(shù)單調(diào)下降,表明原子半徑大的元素,如 Nb 和 Mo,逐漸從基體中耗盡。這種現(xiàn)象與消耗 Nb 和 Mo 的 δ 相沉淀物的沉淀一致,如圖 3 所示。在暴露于服務(wù)的 IN625 中也觀察到了與 δ 相沉淀物沉淀相關(guān)的基體晶格參數(shù)的降低 [39] ,除了需要在 850°C 下進行長時間的熱處理(500 小時)才能檢測到晶格參數(shù)的變化。

圖 4. 基體晶格常數(shù)的時間依賴性,從 700°C 下的原位 XRD 測量中獲得。 我們觀察到晶格參數(shù)單調(diào)下降,表明重元素如 Nb 和 Mo 從固溶體基質(zhì)中逐漸擴散,并有助于 δ 相的成核和生長。 除非另有說明,本圖中和下文中報告的不確定度代表一個標準偏差。

此外,固溶合金的基體晶格參數(shù)的變化與沉淀的程度有關(guān) [40]。在 AM IN625 中,在 870°C 下熱處理 10 小時之前和之后矩陣晶格參數(shù)的差異約為 0.0042 ? [21]。相比之下,在 700°C 下熱處理 10.5 小時后,晶格參數(shù)變化 ≈0.0015 ?,表明在該溫度下 δ 相的析出顯著減少。

按照設(shè)計,IN625 是一種單相合金,其強度主要來自 Mo、Nb 和 Cr 的固溶強化 [1]。雖然預(yù)計基體中 Mo 和 Nb 的消耗會降低強度,但析出物的形成可以補償這種降低并提高 IN625 的整體強度。例如,鍛造的 IN625 在 700°C 下熱處理 170 小時后達到其峰值硬度,這主要是由于 γ”相的析出,這是 δ 相的前體 [41]。同樣,δ相的析出也會增加整體強度并降低延展性[37]。對于 AM IN625,需要并需要在一定溫度范圍內(nèi)對熱處理對機械性能的影響進行系統(tǒng)評估。

在熱處理過程中,δ相的晶胞也發(fā)生變化。圖 5 說明了這種變化。在三個正交晶格參數(shù)(圖 5a-c)中,兩個幾乎恒定,分別為 ≈5.108 ? 和 ≈4.232 ?。第三個晶格參數(shù)顯示從≈4.482 到≈4.488 ? 單調(diào)增加。已知δ相的長軸與FCC基體的密堆積方向一致,F(xiàn)CC基體與δ相的結(jié)晶取向遵循{111}FCC//(100)δ和FCC// [100]δ[10]。基于此,我們推斷 Nb 和 Mo 的擴散也是有方向的。由于 Mo 從基體到 δ 相的擴散比 Nb 發(fā)生得更慢 [42],這種定向擴散可能導(dǎo)致 δ 相化學(xué)的變化和晶胞體積的增加,如圖 5d 所示。

圖 5. (a-c) δ 相沉淀物的三個晶格參數(shù)的時間依賴性,從 700°C 下的原位 XRD 測量獲得。 (d) δ 相析出晶胞的體積。

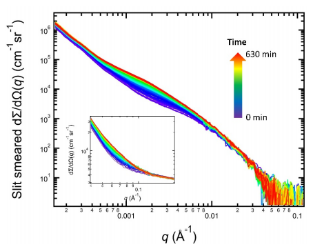

? ? ?在等溫?zé)崽幚砥陂g使用相同樣品體積獲得的原位 SAXS 數(shù)據(jù)也提供了一個窗口來探測材料微觀結(jié)構(gòu)的統(tǒng)計顯著轉(zhuǎn)變動力學(xué)。圖 6 顯示了完整的數(shù)據(jù)集,USAXS 數(shù)據(jù)是主圖,SAXS 數(shù)據(jù)顯示在插圖中。為保持一致性,散射數(shù)據(jù)使用與圖 3 中的 XRD 數(shù)據(jù)相同的色標進行顏色編碼。散射數(shù)據(jù)具有三個顯著特征。首先,對于散射數(shù)據(jù)的非常低 q 部分(≈1 × 10?4 ??1 到 ≈4 × 10?4 ??1 ),我們觀察到冪律斜率不隨時間。我們將此特征歸因于顆粒散射,這類似于之前對鎳基高溫合金 [21,43] 和鋁合金 [44,45] 的研究。 IN625 中的晶粒生長對于低于 900°C 的溫度是最小的 [46]。因此,預(yù)計顆粒散射是穩(wěn)定的,這與實驗觀察一致。其次,我們觀察到散射強度在 ≈4 × 10?4 ??1 和 ≈0.01 ??1 之間單調(diào)增加,特別是在 2 × 10?3 ??1 和 8 × 10?3 ??1 附近有兩個吉尼爾區(qū)域, 分別。由于原位 XRD 數(shù)據(jù)和非原位 SEM 圖像僅顯示 δ 相沉淀物,我們將此散射信號歸因于 δ 相。先前的顯微研究已經(jīng)確定δ相沉淀物是具有兩種特征尺寸的片晶[10,21,47],這與散射數(shù)據(jù)中兩個吉尼爾區(qū)域的觀察結(jié)果一致。最后,插圖中顯示的 SAXS 數(shù)據(jù)是 USAXS 數(shù)據(jù)中高 q 冪律斜率的簡單擴展;即,SAXS 數(shù)據(jù)不包含額外信息,這表明在此熱處理過程中沒有形成額外的納米級沉淀物。

圖 6. AM IN625 在 700°C 等溫?zé)崽幚?10.5 小時期間獲得的原位 SAXS 數(shù)據(jù)。 主圖和插圖分別顯示了 USAXS 和 SAXS 數(shù)據(jù)。 采集時間按照時間箭頭進行顏色編碼。 USAXS 強度是狹縫涂抹的。

? ? ?

? ??