?“革命高潮尚未到來”是由德國機床制造商協會(VDW)在Metav展會期間舉辦增材制造研討會中的摘錄標語,未來5~7年不會產生巨大的變化。基于對于增材制造(AM)需求的推延,涉及到整個金屬切削機床,其總需求量應該明顯<1%。

阻礙3D打印技術進入市場的主要原因是成本和加工時間,增材制造優勢是小批量加工以及復雜個性化和小型零部件的加工實現了無模具制造。除此之外,AM 技術還可以自動生成孔槽,如飛機工業的輕型結構件、內冷卻通道等。由此,這些零部件在中等和大批量加工中的費用可以相互抵消。

無工具、快速、低成本制造

“在談到工具或者金屬切削工藝,AM與傳統工藝相比,如果涉及到復雜零部件。增材制造技術實現了零件的無工具制造,具有加工時間短、生產成本低、制造周期短的優點。對于復雜零部件,如渦輪的加工,可無關地與幾何形體對‘零件’進行加工。”Voxeljet公司市場&應用經理Tobias King說道。

該企業不僅是構建體積達8?m3的工業級打印機生產商也是服務商,他們根據需求為客戶打印單件直至中等批量,造型的獨立性幾乎無極限。AM的設計自由性只是引人注意諸多方面中的一個因素。

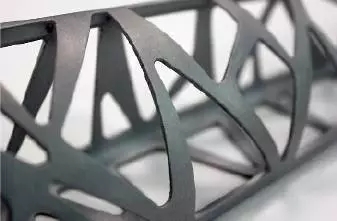

飛機座艙扶手要盡可能少地使用材料,只有采用增材制造才能減輕重量

?

“增材制造在加工過程中的柔性化和個性化具有很大的潛力,基于一個CAD模型便可以直接通過AM工藝生成零部件。與傳統工藝相比,由于放棄了專用貴重的刀具或者費力的裝配作業,大大縮短了小批量的加工時間和減少了成本。AM排除了傳統工藝在造型方面的限制,使具有復雜外幾何形體和內幾何形狀的零部件的加工成為可能。”IWFT工具和生產技術學院院長Martin Reuber教授解釋說道。增材制造還可以在如下方面發掘新的潛力:

● ?輕量制造:在保持相同或者甚至零部件的性能得到改善的前提下減輕內部結構的重量;

● ?功能性:由于AM具有造型和設計的自由性,可以生產出更好的功能性零部件,如冷卻通道可直接集成到零部件之中;

● ?生產:由于具有高的柔性化和個性化,AM適用于原型制造和小批量制造,亦即個性化的批量加工。

采用AM可降低生產成本,比如在Bosch Rexroth鑄造廠,通過采用3D打印定制化的鑄芯,使個性化的小批量供貨時間明顯得到了縮短。“用戶僅需要將所希望部件的CAD數據傳輸過來,3D打印機將按照增材制造原理加工出所需的砂芯或者具有復雜幾何形狀的砂型。如果客戶不能提供數據也可以通過光電測量系統來實現。因為取消了成型制造的個性化模具生產和開發過程。由此,明顯降低了原型樣機和小批量的單件成本,縮短了從CAD數據組的收集到澆注成成品的流程時間。”Bosch Rexroth鑄造廠技術經理Thomas Kuhn說道。

“為此,我們認為,未來幾年增材制造的費用將可以得到明顯的改善,直至實現小批量的高效率生產,到那時從開發和加工過程直至整個價值鏈才能確定采用全新的技術。”Bosch Rexroth制造工藝和工藝過程開發工業應用部門經理Stefan Hoevel補充說道。

盡管具有明顯的優點,傳統與現代相比較還是沒有那么簡單:傳統的加工,通過加工工件的數量可降低單件成本,零部件的復雜程度又會增加成本,而增材制造只需要通過相應的曲線便可完成。正如Aachen Fraunhofer-ILT高級工程師和精英集群的Christian Hinke在2016鋼材論壇“高薪國家的集成生產技術”說道:“目前增材制造的成本約為3歐元/cm3,這種加工價格還是很高的。”

?

經濟性有待改善

只有增材制造的經濟性得到改善,增材加工技術才能得以推廣。按照Hinke的介紹,目前有兩項措施可以提高經濟性:一是提高激光的功率;二是多個激光頭平行作業,即將多個二極管激光器平行設計放置。按照他的話講,這樣可以產生無限量的效率。

當然,不僅研究院所還有企業工程師們都在為改善其經濟性而努力地工作著。Concept Laser有限公司開發了一種新型增材制造的質量保障系統,用QM模塊Meltpool 3D監測熔池的整個過程。在紅外線范圍內熔化時,產生的熔池輻射通過傳感器同軸檢測,由此實現了用3D圖像直觀熔池輻射的大小和強度。該系統的掃描速度為10?kHz,3D顯示的分辨率為35?μm,將可能出現的誤差位點過程排列顯示。

增材制造使擁有大散熱面換熱器的生產成為可能

?

?

選擇性激光燒結(熔化)金屬粉末

SLM Solution有限公司是一家知名的金屬3D打印設備制造商,他們專為大型零部件研發生產了激光熔化設備SLM500 HL,其結構尺寸為500?mm×280?mm×365?mm。借助于選擇性激光燒結熔化設備可打印,如鈦、鉻鎳鐵合金、不銹鋼或者鋁金屬粉末材料,該設備擁有4臺700?W的激光器,可以模擬加工很多零部件。金屬粉末的顆粒直徑為10~45?μm之間,更確切地說鋁材為20~60?μm之間,在最大掃描速度為10?m/s時,金屬粉末厚度為20?μm和75?μm。

德國著名激光設備制造商通快(TRUMPF)公司將產品定位在3D金屬打印機Truprint1000,通過一個200?W的激光器照射粉末層,金屬粉末厚度為20?μm,整個過程借助于實時圖像跟蹤控制系統。除此之外,通快還提供在線視覺支持系統,通過圖像、聲音和視屏即時與客戶交流。?

客戶往往出于各種原因選用增材制造,正如空客子公司Apworks總裁Joachim Zettler在鋼材論壇中說道:“AM設計和制造工藝相比于傳統工藝使結構更強、重量更輕、功能集成、耗材少、備件無時間拖延,無需倉儲管理以及復雜幾何形狀零部件的生產。”這是他們使用3D打印機的依據。

“增材制造的設計采用自動拓樸最佳化法,這在今天不算什么特殊的。”Zettler繼續解釋說道。但是3D打印的設計能力成為了應用的障礙,Apworks的客戶缺少掌握這種技術的員工。“與傳統工藝相比,這完全是另外一回事,為此人們還需要其他的工具。”Zettler說道。

為了增材制造技術,Apworks與空客集團共同開發了被稱為Scalmalloy的合金,Scalmalloy是專門為3D打印而設計的材料,具有杰出的機械性能,其抗腐蝕性能強、重量輕,其強度與鈦相近,而在增材制造廣泛應用的鋁硅粉末AlSi10Mg只有其一半的強度。另外,Scalmalloy合金具有很高的韌性,特別適用于具有安全極限的領域。

據Apworks稱,Scalmalloy合金是機器人、汽車和航天領域高效率金屬打印材料,加之與設計自由化的完美組合,通過金屬3D打印出意想不到的功能零部件,Apworks目的是提供符合航空業包括工業領域的質量要求的產品。

增材制造生產的優質鋼材試件

?

隨著增材制造技術的不斷發展及技術的不斷突破,除了這種技術的可能性和局限性還可以創造出完全不同的生產現場,其可能性是無止境的,如果設計師還沒有體驗到新的自由性,那說明還不夠好奇,也就是說AM的潛力還沒有被充分挖掘出來。“打印需要CAD數據,而客戶提供給我們的往往只是技術圖紙,借助于設計師的幫助再將圖紙轉化成3D數據,這樣常使設計師陷入設計局限性,沒有充分發揮AM的設計自由性。”按照TobiasKing更具體化的經驗,“以往是設計引導制造,還沒有做到功能優先設計,如果開發增材技術造形的自由創造性,我們就可以看到全新復合結構的零部件。”

無論是技術還是人的因素,其發展結果都令人緊張期待著。迄今為止,專家的出發點是將生成式制造作為傳統制造的補充。

“目前媒體過度夸大了3D打印技術,媒體將3D打印稱之為下一次工業革命,我們不要把這種技術看作萬能的,更多是將它比作為一個工具箱,把它應用到正確的項目中,發揮其優勢。”King強調說道。

?

預測AM將出現小規模的革命

IWFT的Reuber接著說道,對于不同的要求:“AM技術全部取代傳統的加工技術是不可行的,因為一種技術的適合性要通過符合應用要求而體現出來,傳統的加工技術在一定應用范圍內仍然優于增材制造。”他繼續說道,“如設備技術不斷優化進步,AM的流程時間繼續減少,預測AM的大批量加工的經濟性遠不如傳統的工藝鏈,只要傳統工藝鏈還具有幾何形體零部件的可加工性。

一場未知曉的革命可能會出現,AM行業市場波瀾起伏、變幻莫測,3D打印機的前景正變得越來越不確定,市場和技術均未到成熟地步。人們需要在未知之處充分挖掘其潛力,即金屬打印材料在航空航天和醫療技術領域的應用。用以加工對于功能、重量或者幾何形體有很高要求的復雜設計的單件和小批量加工,其相對于費用和加工時間的缺點相比可以抵消。?

?

?