7 殘余應(yīng)力發(fā)展

在外部靜態(tài)或動(dòng)態(tài)加載(機(jī)械或熱)的過(guò)程中���,材料會(huì)受到應(yīng)力���。去除負(fù)載后��,大部分應(yīng)力可能會(huì)釋放�,但部分應(yīng)力仍存在于材料的晶格中�,稱為殘余應(yīng)力 [21, 22, 23, 24, 25]。由于主要和輔助切削運(yùn)動(dòng)施加的切削力的作用,在加工表面的子層中會(huì)產(chǎn)生殘余應(yīng)力在加工過(guò)程中引起表面材料的塑性變形�����。切削區(qū)域產(chǎn)生的熱量是加工表面亞層產(chǎn)生殘余應(yīng)力的另一個(gè)主要原因����。作為切削過(guò)程的結(jié)果,殘余應(yīng)力在加工零件的縱向(進(jìn)給方向)和切向(切削方向)方向上都產(chǎn)生���。這些多余的殘余應(yīng)力對(duì)加工零件的性能及其耐用性起著至關(guān)重要的作用。不利的殘余應(yīng)力發(fā)展可能會(huì)導(dǎo)致不可接受的變形����,這可能會(huì)阻止零件滿足所需的尺寸公差���。剩余的應(yīng)力還會(huì)影響部件的疲勞強(qiáng)度和疲勞壽命���。

?

在物理意義上�����,由于殘余應(yīng)力�,晶格在體積上被壓縮或應(yīng)變。因此��,殘余應(yīng)力被視為壓縮(正)或應(yīng)變(負(fù))���。許多研究人員的工作表明�,這兩種殘余應(yīng)力同時(shí)存在于金屬結(jié)構(gòu)中,形成了一個(gè)鄰域��。在金屬加工過(guò)程中����,切削力會(huì)導(dǎo)致切削區(qū)的塑性變形產(chǎn)生切屑并隨后導(dǎo)致高溫(在某些情況下高達(dá) 2900 攝氏度)生長(zhǎng),這有助于在加工表面的子層中產(chǎn)生殘余應(yīng)力���。研究人員一致認(rèn)為,殘余應(yīng)力僅影響部件的上/外層����,深度可達(dá) 500 微米���,而在高達(dá) 50-100 微米的深度處觀察到殘余應(yīng)力的強(qiáng)烈值���。眾所周知���,就所有類型的載荷(拉伸�、彎曲�、力矩、剪切)以及磨損和腐蝕而言����,外表面對(duì)于機(jī)器部件來(lái)說(shuō)更為重要�����。這就是機(jī)器部件外表面的質(zhì)量和完整性如此重要的原因。負(fù)殘余應(yīng)力導(dǎo)致疲勞微裂紋的產(chǎn)生(或傾向于產(chǎn)生)創(chuàng)建)在機(jī)器部件的晶格中的位錯(cuò)�。研究表明��,殘余應(yīng)力與零件的機(jī)械和冶金能力有著密切的關(guān)系,這些影響著加工零件的相變和拓?fù)錉顟B(tài)��。幾位作者指出����,在某些情況下,應(yīng)變或正殘余應(yīng)力可能會(huì)改善產(chǎn)品的表面完整性����。這是合理的��,因?yàn)榧僭O(shè)正殘余應(yīng)力可能有助于晶體結(jié)構(gòu)的某種程度的壓實(shí),從而改善鍵合減少或去除晶體結(jié)構(gòu)中的位錯(cuò)���。同時(shí),正負(fù)殘余應(yīng)力同時(shí)出現(xiàn)在邏輯上也是可以理解的�����。因此���,對(duì)加工零件亞層的殘余應(yīng)力增長(zhǎng)現(xiàn)象以及機(jī)械和冶金轉(zhuǎn)變的研究是對(duì)于加工零件的質(zhì)量評(píng)估���,與加工零件的表面粗糙度和幾何精度等其他參數(shù)同樣重要�����。目前�,測(cè)量殘余應(yīng)力的方法有多種��,如增量鉆孔法����、X射線衍射法�����、硬X射線法、中子衍射法和超聲波法。已經(jīng)表明���,加工表面上或加工表面中的殘余應(yīng)力極大地影響零件的疲勞壽命、抗裂性、應(yīng)力腐蝕、靜態(tài)強(qiáng)度和磁性 [24, 25, 26, 27]��?��?刂萍庸け砻娴臍堄鄳?yīng)力發(fā)展是材料成功應(yīng)用的先決條件��,尤其是在航空航天�、汽車���、核能��、煉油廠和采礦業(yè) [27, 28]�。

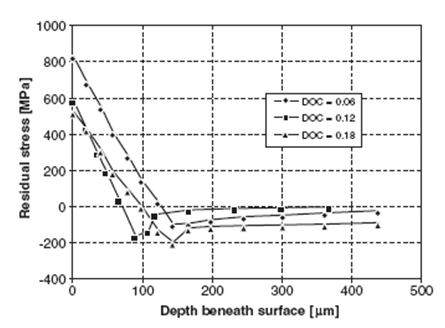

Pawade等人建立了[33],殘余拉伸應(yīng)力降低加工零件的疲勞強(qiáng)度縮短合法產(chǎn)品生命,已經(jīng)得出結(jié)論:殘余應(yīng)力發(fā)生在表面的深度50嗯如果使用鋒利的工具和使用多達(dá)500如果穿工具�����。人們還發(fā)現(xiàn)���,殘余應(yīng)變的積累會(huì)導(dǎo)致薄和/或長(zhǎng)工件的變形�����。Pawade等人使用x射線衍射儀方法或使用高切削速度(475 m/min)的加工條件下的加工表面對(duì)因康鎳鐵合金718的殘余應(yīng)力發(fā)展進(jìn)行了ar實(shí)驗(yàn)研究。低進(jìn)給速率(0.05 mm/rev)中等切削深度(0.5/0.75 mm)與珩磨切削刃,他們觀察到在亞紫砂加工表面的殘余壓應(yīng)力,類似的���。Hasan等人發(fā)現(xiàn)�,當(dāng)使用0.8 mm的刀尖半徑時(shí),殘余應(yīng)力高拉��,在0.4 mm和1.2 mm的刀尖半徑處�,殘余應(yīng)力增長(zhǎng)較低。21.221. Outeiro等人用涂層和未涂層刀具在不同條件下加工后��,利用x射線衍射分析了難以加工的材料如Inconel 718和奧氏體不銹鋼AISI 316L沿加工棒的圓形輪廓的[30]殘余應(yīng)力。他們發(fā)現(xiàn)殘余應(yīng)力的發(fā)生是��。用無(wú)涂層刀具加工時(shí)比用涂層刀具加工時(shí)高���。他們還在加工表面發(fā)現(xiàn)了高拉伸殘余應(yīng)力����,在次表面發(fā)現(xiàn)了壓縮殘余應(yīng)力。這一現(xiàn)象支持了正殘余應(yīng)力和負(fù)殘余應(yīng)力同時(shí)出現(xiàn)的觀點(diǎn)���。Sailo等人分析了在各種切削條件下加工的iet發(fā)動(dòng)機(jī)渦輪盤(由鉻鎳鐵合金718制成)上的殘余應(yīng)力[351]。對(duì)渦輪盤表面的殘余拉應(yīng)力進(jìn)行了測(cè)量����,結(jié)果表明�,殘余拉應(yīng)力對(duì)渦輪盤的使用壽命有很大的影響�����。三種不同的切割深度(0.06 mm�����、0.12 mm和0.18 mm。Mm)進(jìn)行殘余應(yīng)力分析�。如圖5所示����,最壞的情況為�����。0.06 mm的切割深度,因?yàn)檫@產(chǎn)生了最低的壓殘余應(yīng)力值(-100 MPa)和最高的拉殘余應(yīng)力值(800 MPa)[351�。切削深度0.18 mm處殘余拉應(yīng)力最小��,為500 MPa

已經(jīng)得出的結(jié)論是,殘余應(yīng)力是衡量加工表面質(zhì)量和可靠性水平的重要參數(shù)之一���,在加工關(guān)鍵結(jié)構(gòu)部件時(shí)影響更大,廣泛用于核能發(fā)電和航空航天工業(yè) [30] , 32]����。此外�����,殘余應(yīng)力是設(shè)計(jì)工程師的一個(gè)設(shè)計(jì)因素,尤其是對(duì)于航空航天��、核能和其他關(guān)鍵工程行業(yè)的部件��。殘余應(yīng)力嚴(yán)重縮短部件壽命

加工過(guò)程中的發(fā)展�。由于噴丸���、機(jī)加工�����、冷擴(kuò)孔�����、彎曲、焊接�、熱應(yīng)力和加載應(yīng)力,可能會(huì)產(chǎn)生殘余應(yīng)力??梢?jiàn)��,殘余應(yīng)力是一個(gè)重要的參數(shù),可以幫助預(yù)測(cè)產(chǎn)品的壽命、質(zhì)量和可靠性。如前所述,它是設(shè)計(jì)工程師的關(guān)鍵參數(shù)����,也是設(shè)計(jì)和制造關(guān)鍵結(jié)構(gòu)部件時(shí)要考慮的重要因素����,特別適用于核能發(fā)電和航空航天工業(yè)����。

? ? ? Figure 5:?Residual stresses at different depths of cut?

8 表面粗糙度和殘余應(yīng)力

司太立 6 是一種備受推崇的工程合金�,如前所述���,它具有高耐熱性�、耐腐蝕性和耐磨性。就目前所知�,除磨削加工外�����,還沒(méi)有為司太立合金 6 開(kāi)發(fā)出足夠的加工技術(shù)和工藝。在以下領(lǐng)域注意到的研究數(shù)量有限加工這種有價(jià)值的超級(jí)合金�����。大谷等人�。使用硬質(zhì)合金刀片和 CBN 刀片以及各種切削速度在 Stellite 6 上進(jìn)行車削操作,發(fā)現(xiàn) CBN 刀片在 200 m/min 切削速度下的表面粗糙度 (Ra) 值更好����,為 3.5 μm�,硬質(zhì)合金在 30 m/min 切削速度下為 4 μm插入[37]�。作者沒(méi)有檢查進(jìn)給率、切削深度和刀尖半徑對(duì)表面粗糙度的影響�。他們也沒(méi)有分析加工樣品的表面特性的變化�,如加工表面的殘余應(yīng)力����、顯微組織變化和顯微硬度發(fā)展。他們沒(méi)有分析加工表面的化學(xué)成分�����。

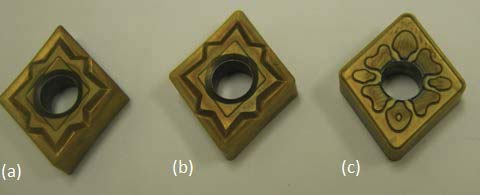

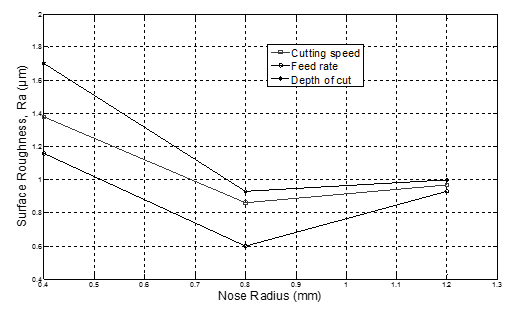

最近����。當(dāng)前作者(哈桑et al。)進(jìn)行(19、20、21、22)的一系列加工(轉(zhuǎn))鎢鉻鈷合金6 PTA酒吧實(shí)驗(yàn)使用titanium-nitride-coated插入(圖6:a, b, c)與各種鼻子x射線檢驗(yàn)(0.4毫米,0.8毫米和1.2毫米),如圖6所示,哈里森M400車床。這些刀片的其他幾何參數(shù)是前角-6,傾斜角-6���,前角95,間隙角0e,前角80°���。實(shí)驗(yàn)結(jié)果如圖7和圖8所示。圖7中的圖表顯示了涂層汽車皮刀片不同尖端半徑的表面粗糙度的變化。結(jié)果表明���,采用高尖端半徑切削齒可降低表面粗糙度。進(jìn)行一系列的實(shí)驗(yàn),發(fā)現(xiàn)帽子opti發(fā)作了涂層硬質(zhì)合金刀具刀尖半徑插入(加工鎢鉻鈷合金6)是0.8毫米,產(chǎn)生最好的表面的范圍內(nèi)表面roughnessR = 0.6 m - 1嗯切割速度為變量,加料速度和深度。

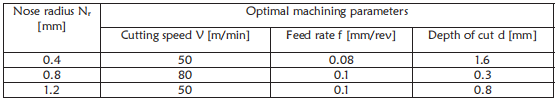

最初的最佳切削參數(shù)(速度�����、進(jìn)給速度)���。通過(guò)一系列實(shí)際試驗(yàn)(19,20,21,221)����,確定了采用不同尖端半徑涂層硬質(zhì)合金刀片加工鎢鉻鈷合金6的表面粗糙度的最低值。表3記錄了所建立的最佳加工參數(shù)���,以獲得使用不同機(jī)頭半徑的涂層硬質(zhì)合金刀片加工鎢鉻鈷合金6時(shí)的最佳表面粗糙度���。此外��,Hasan等人進(jìn)行了實(shí)驗(yàn)并進(jìn)行了分析[19�。20,21, 221使用三種不同的前端半徑(0.4 mm�����、0.8 mm)的涂層硬質(zhì)合金刀片的鎢鉻鈷合金6棒材加工表面的殘余應(yīng)力發(fā)展����。

8 表面粗糙度和殘余應(yīng)力

司太立 6 是一種備受推崇的工程合金����,如前所述,它具有高耐熱性�、耐腐蝕性和耐磨性����。就目前所知,除磨削加工外�,還沒(méi)有為司太立合金 6 開(kāi)發(fā)出足夠的加工技術(shù)和工藝�����。在以下領(lǐng)域注意到的研究數(shù)量有限加工這種有價(jià)值的超級(jí)合金。大谷等人����。使用硬質(zhì)合金刀片和 CBN 刀片以及各種切削速度在 Stellite 6 上進(jìn)行車削操作����,發(fā)現(xiàn) CBN 刀片在 200 m/min 切削速度下的表面粗糙度 (Ra) 值更好��,為 3.5 μm,硬質(zhì)合金在 30 m/min 切削速度下為 4 μm插入[37]���。作者沒(méi)有檢查進(jìn)給率、切削深度和刀尖半徑對(duì)表面粗糙度的影響����。他們也沒(méi)有分析加工樣品的表面特性的變化�����,如加工表面的殘余應(yīng)力、顯微組織變化和顯微硬度發(fā)展���。他們沒(méi)有分析加工表面的化學(xué)成分。

最近��。當(dāng)前作者(哈桑et al����。)進(jìn)行(19、20�����、21�、22)的一系列加工(轉(zhuǎn))鎢鉻鈷合金6 PTA酒吧實(shí)驗(yàn)使用titanium-nitride-coated插入(圖6:a, b, c)與各種鼻子x射線檢驗(yàn)(0.4毫米,0.8毫米和1.2毫米),如圖6所示,哈里森M400車床。這些刀片的其他幾何參數(shù)是前角-6���,傾斜角-6,前角95���,間隙角0e,前角80°��。實(shí)驗(yàn)結(jié)果如圖7和圖8所示���。圖7中的圖表顯示了涂層汽車皮刀片不同尖端半徑的表面粗糙度的變化���。結(jié)果表明����,采用高尖端半徑切削齒可降低表面粗糙度�。進(jìn)行一系列的實(shí)驗(yàn),發(fā)現(xiàn)帽子opti發(fā)作了涂層硬質(zhì)合金刀具刀尖半徑插入(加工鎢鉻鈷合金6)是0.8毫米,產(chǎn)生最好的表面的范圍內(nèi)表面roughnessR = 0.6 m - 1嗯切割速度為變量,加料速度和深度。

最初的最佳切削參數(shù)(速度、進(jìn)給速度)。通過(guò)一系列實(shí)際試驗(yàn)(19,20,21,221)���,確定了采用不同尖端半徑涂層硬質(zhì)合金刀片加工鎢鉻鈷合金6的表面粗糙度的最低值。表3記錄了所建立的最佳加工參數(shù),以獲得使用不同機(jī)頭半徑的涂層硬質(zhì)合金刀片加工鎢鉻鈷合金6時(shí)的最佳表面粗糙度��。此外���,Hasan等人進(jìn)行了實(shí)驗(yàn)并進(jìn)行了分析[19����。20,21, 221使用三種不同的前端半徑(0.4 mm、0.8 mm)的涂層硬質(zhì)合金刀片的鎢鉻鈷合金6棒材加工表面的殘余應(yīng)力發(fā)展。

Table 3:?Optimal machining parameters for Stellite 6 using coated carbide tools?

Figure 6:?Coated carbide inserts?

Figure 7:?Influence of nose radius on surface roughness

Figure 8:?Residual stresses, different nose radii, coated carbide

加工表面的顯微硬度變化殘余應(yīng)力影響加工表面的硬度�。也在加工過(guò)程中切削區(qū)域的工作���。畢希是塑料變形的�。造成加工表面的加工硬化���。在所有切削條件下,由于工件的非均勻發(fā)熱和快速冷卻,加工表面區(qū)域的顯微硬度由工件的原始硬度變化����。正如[191所報(bào)道的����,作者研究了鎢鉻鈷合金6機(jī)加工表面不同深度(最高可達(dá)500 um)的顯微硬度���,該表面由三種不同機(jī)頭半徑(0.4 mm�����、0.8 mm和1.2 mm)的涂層硬質(zhì)合金刀片加工而成。不同點(diǎn)的顯微硬度采用MH型維氏硬度計(jì)對(duì)不同深度的加工表面進(jìn)行了測(cè)試5. 顯微硬度評(píng)估的結(jié)果如圖9所示。利用新獲得的最佳切削參數(shù)[19,20,21,22]制備顯微硬度測(cè)試樣品�����。這有助于評(píng)估新建立的最優(yōu)切削參數(shù)的表面完整性��,以合理加工鎢鉻鈷合金6

從圖可以看出在圖9中,表面顯微硬度較低(39.6 HRC)在最小深度的樣品加工使用0.8毫米的鼻子半徑,人權(quán)組織和顯微硬度值增加到48在0.225毫米深度隨著深度加工的表面下�。其他樣品使用0.4 mm和1.2 mm尖端半徑的涂層硬質(zhì)合金刀片�,在加工表面下產(chǎn)生不同深度的顯微硬度值。較高的顯微硬度值已觀察到在機(jī)加工表面生成的涂層硬質(zhì)合金刀片與1.2 mm的尖端半徑。值隨深度增加至0.25 mm����。最后��,三種樣品在大深度處均有下降趨勢(shì)。假設(shè)小的刀尖半徑(0.4 mm)意味著鋒利的刀尖將切削力集中在一個(gè)小的區(qū)域�����,這增加了被加工表面的應(yīng)變��。這導(dǎo)致在小范圍內(nèi)溫度升高����,并導(dǎo)致加工表面的硬度變化����。另一方面,更大的機(jī)頭半徑(1.2 mm)增加了切削力,并在切削區(qū)產(chǎn)生更多的熱量。這種熱引起塑性變形并影響表面硬度。輕輕在

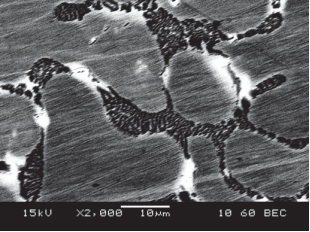

加工表面金相如上所述�,加工表面的殘余應(yīng)力和顯微硬度發(fā)生了變化����,因此在研究中觀察到了金相組織的變化�����。圖10顯示了經(jīng)過(guò)加工的鎢鉻鈷合金6表面的典型金相組織。采用涂層硬質(zhì)合金刀具對(duì)Stellite 6 PTA進(jìn)行了19��、20����、21、221 y的加工���,最佳切削條件為V = 50 m/min,f = .08 mm/rev, d=1.2 mm,機(jī)頭半徑=0.4 mm����。加工后的顯微組織顯示出非均勻的碳化物形成��。一系列的實(shí)驗(yàn)表明,在不同的切削條件下�����,碳化物的形成有很大的差異�。結(jié)果表明,非均勻硬質(zhì)合金會(huì)影響加工表面的表面粗糙度�����,從而導(dǎo)致刀具的快速磨損�。這是因?yàn)樵?/span>421℃及以上鈷本身呈現(xiàn)FCC晶格結(jié)構(gòu),而在421℃以下鈷本身呈現(xiàn)CPH晶格結(jié)構(gòu)�。如前所述�����,鎢鉻鈷合金6棒的樣品是在當(dāng)?shù)匾患夜镜募抑惺褂玫入x子轉(zhuǎn)移電弧(PTA)系統(tǒng)沉積鎢鉻鈷合金6均勻混合物生產(chǎn)的����。用于制造這些樣品棒的成分與表1中給出的標(biāo)準(zhǔn)成分一致����。

Figure 9:?Microhardness of machined surface of Stellite 6 (using coated Carbide inserts)?

Figure 10:?Metallographic microstructure of Stellite 6

在其他工作中��,目前的作者進(jìn)行了一系列實(shí)驗(yàn)[19,20]��。21. 22]通過(guò)實(shí)際實(shí)驗(yàn)的方式,使用涂層和未涂層的硬質(zhì)合金刀具���、PCBN(聚碳化硼)和其他先進(jìn)的刀具材料,對(duì)鎢鉻鈷合金6 PTA的加工樣品進(jìn)行優(yōu)化����。并對(duì)采用新開(kāi)發(fā)的最佳切削參數(shù)/制度加工后獲得的表面完整性進(jìn)行了評(píng)估和分析���。

1的結(jié)論本文試圖分析鎢鉻鈷合金優(yōu)越而實(shí)用的性能���?���;诔?jí)合金����。它專注于不同等級(jí)的鎢鉻鈷合金的具體應(yīng)用,它們的機(jī)械和冶金性能以及用于石油和天然氣工業(yè)�����、化工精煉廠和石化工業(yè)��、采礦等許多機(jī)械關(guān)鍵部件的化學(xué)成分。紙漿和造紙工業(yè),食品加工工業(yè)���,木材和木材工業(yè),汽車和航空航天工業(yè)。本文將為研究鈷基合金的研究人員�、科學(xué)家����、工程師和專業(yè)人員提供有價(jià)值的基本信息�����。本文還簡(jiǎn)要介紹了一些具有延展性和低磁導(dǎo)率的鈷合金在牙科種植體��、人骨置換、人工心臟瓣膜和心臟起搏器制造等方面的應(yīng)用����。這個(gè)范圍可以在另一篇論文中進(jìn)一步擴(kuò)展���?���;瘜W(xué)成分和機(jī)械性能也以表格形式收集�,以便于特殊應(yīng)用

改進(jìn)鎢鉻鈷合金的加工工藝,克服鎢鉻鈷合金的加工困難,具有良好的前景�。由于鎢鉻鈷合金的零件廣泛應(yīng)用于各個(gè)行業(yè)�,并在特定的應(yīng)用中非常受歡迎��,因此鎢鉻鈷合金的一個(gè)很大的缺點(diǎn)是���,除了昂貴和耗時(shí)的磨削技術(shù)外���,還沒(méi)有開(kāi)發(fā)出足夠的加工工藝�。然而��,為了使用新等級(jí)的涂層和未涂層硬質(zhì)合金刀片成功地加工鎢鉻鈷合金6,已經(jīng)嘗試揭示最佳加工參數(shù)(切削速度�����、進(jìn)給速度和切削深度)的較低的表面粗糙度值。各種鼻徑(0.4毫米���、0.8毫米和1.2毫米)。觀察到的與鎢鉻鈷合金切削性能相關(guān)的現(xiàn)象與鎢鉻鈷合金的性能直接相關(guān)��。

對(duì)鎢鉻鈷合金加工表面垂直和平行于加工桿軸方向的殘余應(yīng)力增長(zhǎng)進(jìn)行了實(shí)驗(yàn)研究��。在0.4 mm和1.2 mm的機(jī)頭半徑處觀察到殘余壓應(yīng)力(-400 MPa和- 300 MPa)���。切削過(guò)程產(chǎn)生的殘余應(yīng)力將疊加在焊縫結(jié)構(gòu)的殘余應(yīng)力上��,這些殘余應(yīng)力為拉伸應(yīng)力,與鎢鉻鈷合金的屈服應(yīng)力(約為t 600 MPa)相似�����。使用0.4和1.2 mm刀尖半徑的刀具加工的樣品似乎比0.8 mm刀尖更能有效地掩蓋潛在的殘余應(yīng)力狀態(tài)���。然而����,如果通過(guò)操縱加工參數(shù)可以在零件表面產(chǎn)生壓縮殘余應(yīng)力,這可能是減少應(yīng)力腐蝕開(kāi)裂和疲勞等現(xiàn)象的有效方法����。

從這些實(shí)驗(yàn)中發(fā)現(xiàn)���,與1.2 mm和0.4 mm的凸緣半徑相比�,鼻緣半徑為0.8 mm的切削刀片產(chǎn)生的表面粗糙度值更好(圖7)�����。然而,1.2 mm和0.4 mm的機(jī)頭半徑在加工表面產(chǎn)生的殘余應(yīng)力相對(duì)較低(圖8)����。文獻(xiàn)檢索發(fā)現(xiàn)����,有關(guān)鎢鉻鈷合金加工的文獻(xiàn)并不多。鎢鉻鈷合金由于其優(yōu)異的物理力學(xué)性能��,可用于特殊用途���。由于鎢鉻鈷合金的切削性能較差�,被歸類為難以加工的材料。為了在不影響產(chǎn)品質(zhì)量和表面完整性的前提下�����,開(kāi)發(fā)更好的加工工藝和經(jīng)濟(jì)可持續(xù)的最優(yōu)加工參數(shù)����,有必要對(duì)鎢鉻鈷合金的加工和可加工性進(jìn)行更有力的研究